基于cosα方法的全二维面探残余应力分析技术,助力表面改性领域研究新突破!

发布日期:2025-09-26

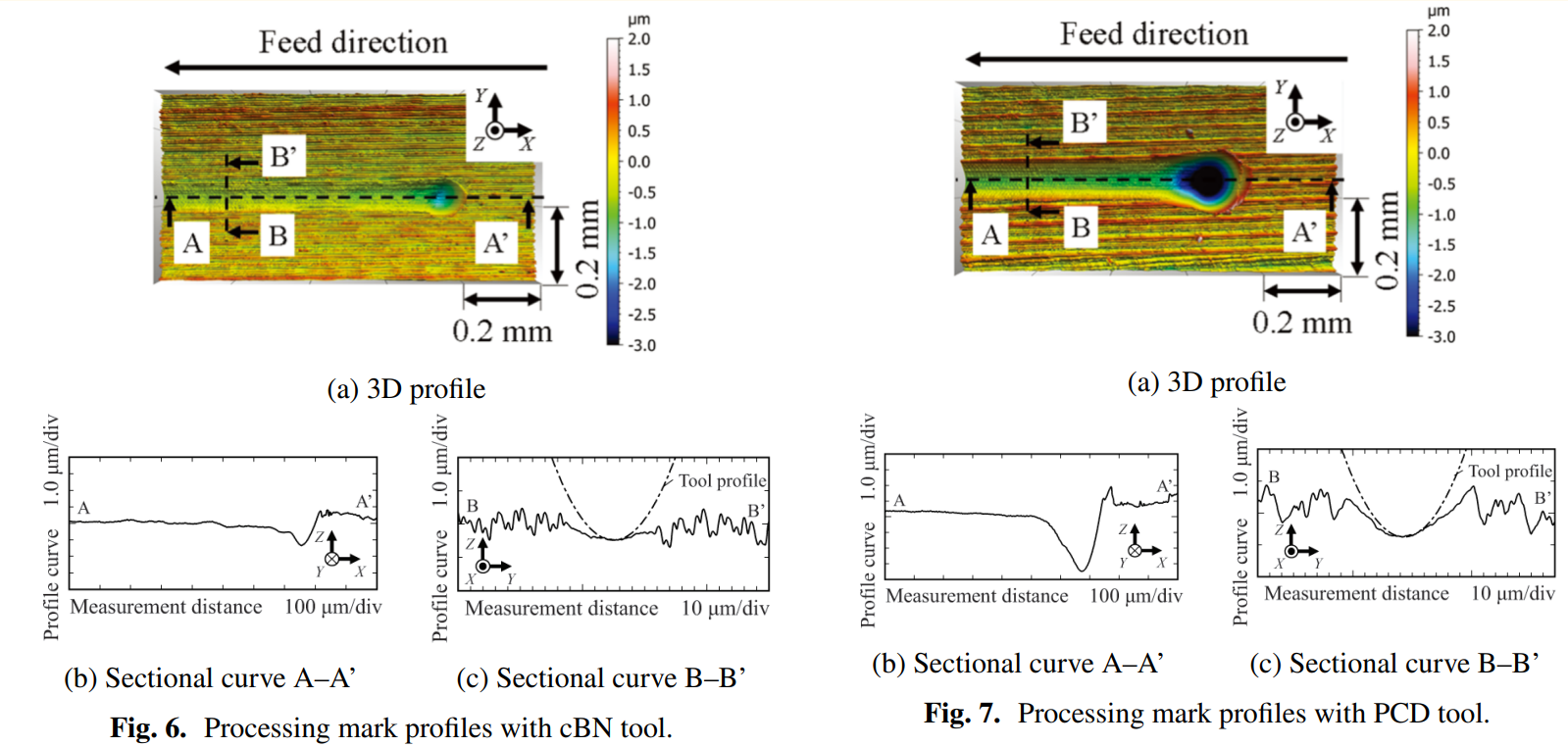

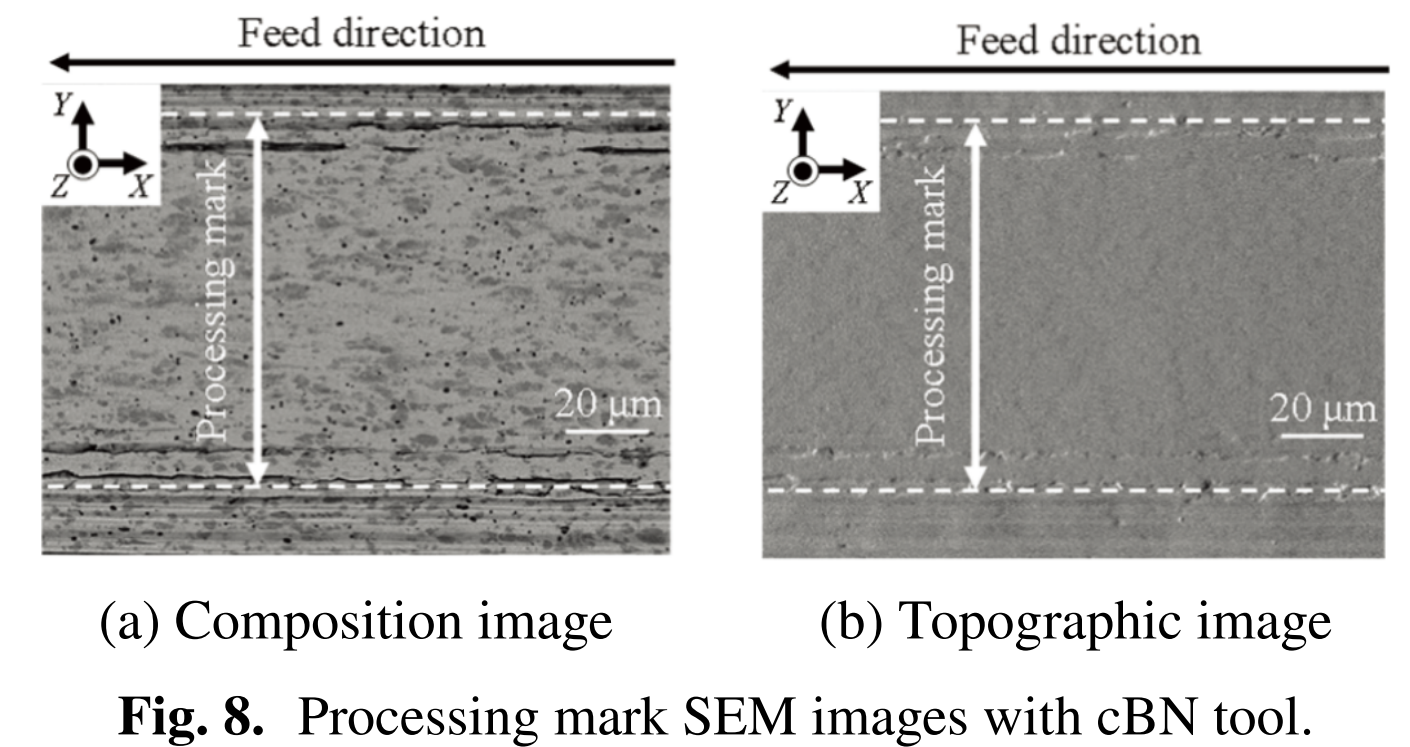

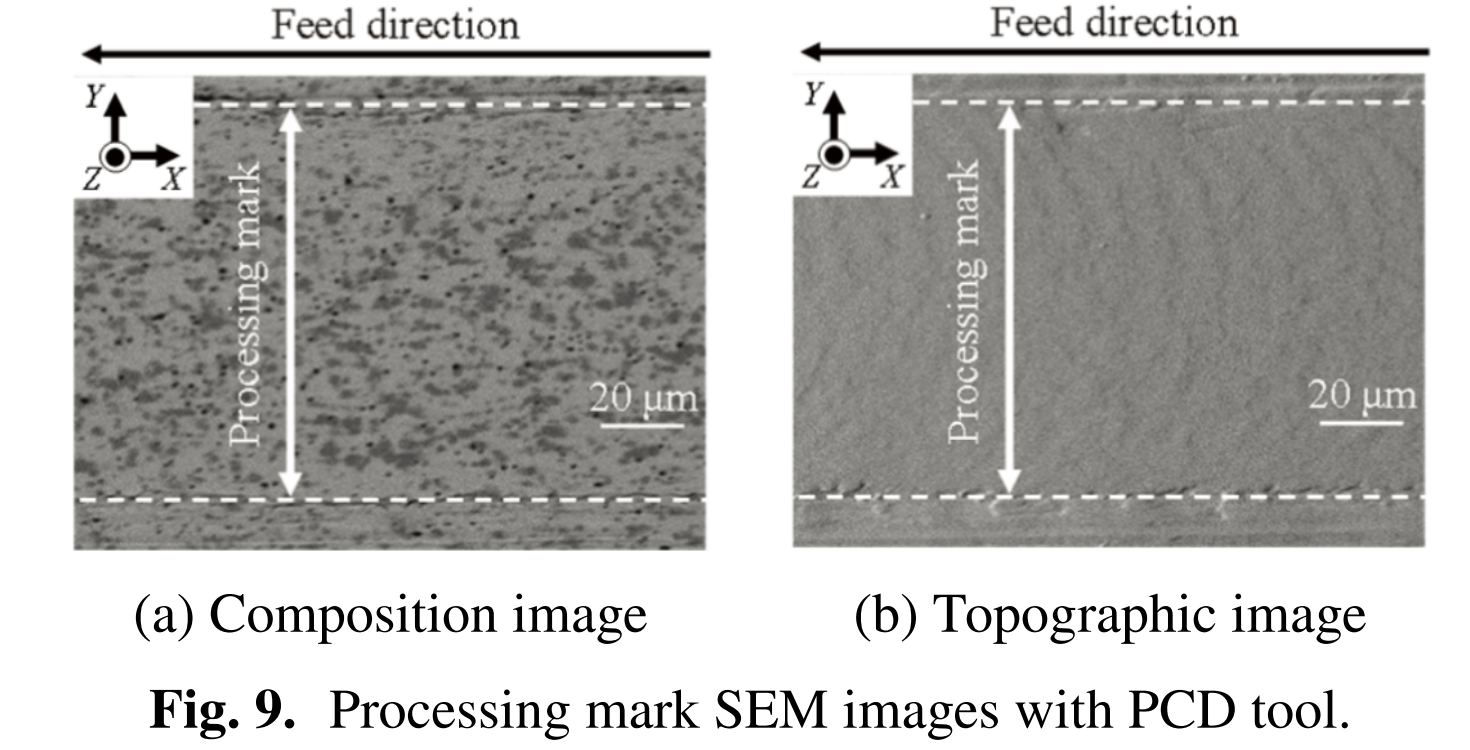

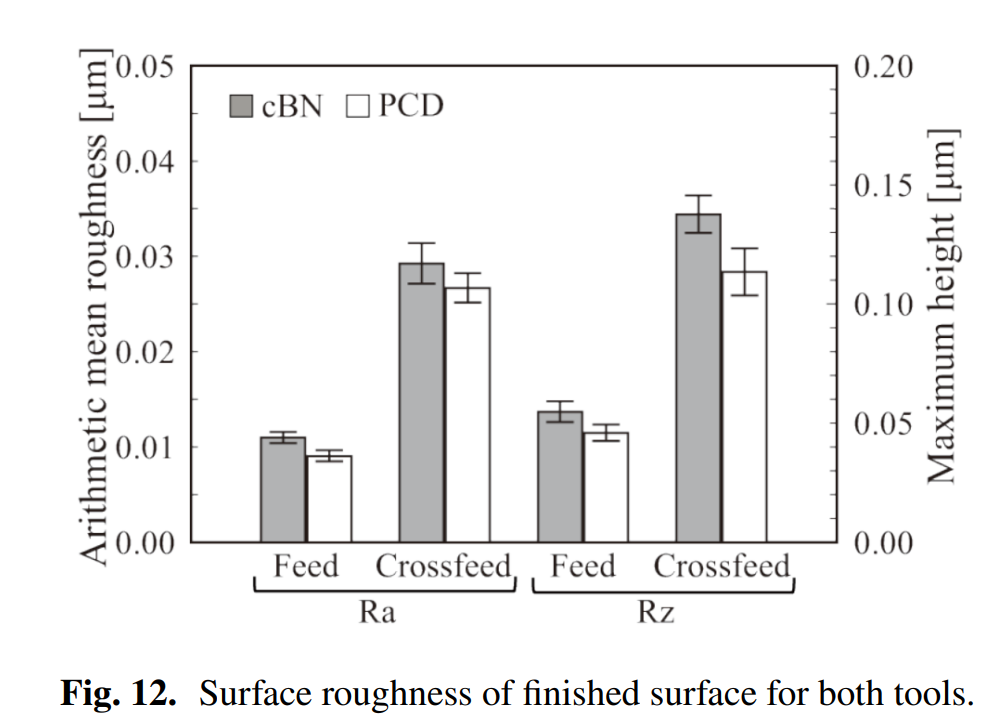

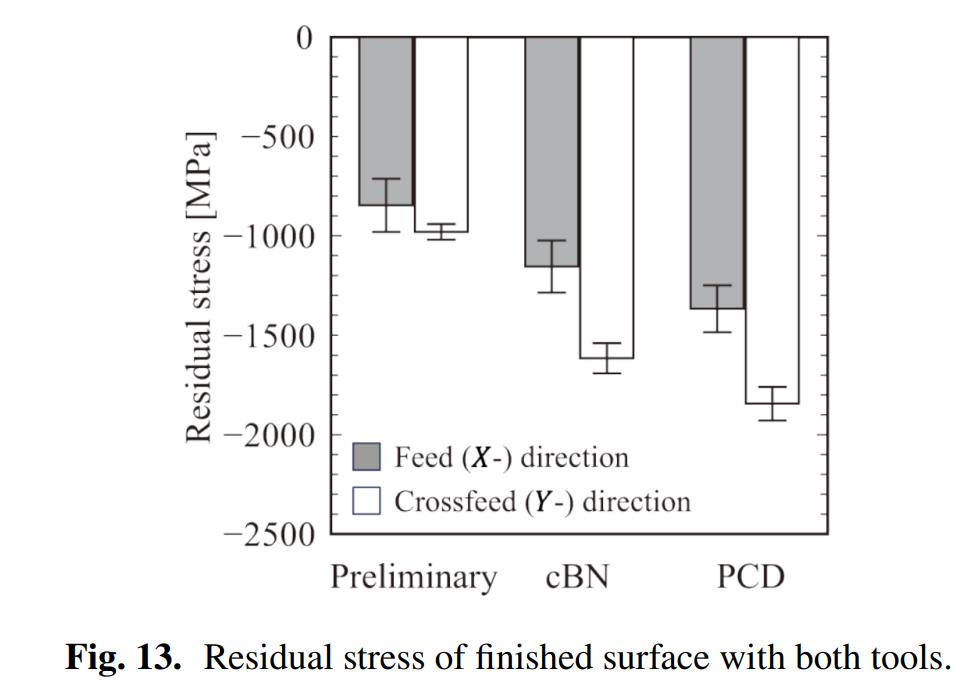

滑动滚压工艺是一种高附加值精加工技术,凭借硬质工具在目标表面的滑动,可同步实现表面光滑化、表面硬化及残余压应力施加,对推送模具抛光工艺自动化与加工质量提升具有关键意义。近期,Koki Nakata等人[1]研究阐明了由细小粒度立方氮化硼颗粒构成、具有光滑表面的立方氮化硼(cBN)球头滚压工具的表面光洁度形成机制,并与通过研磨效应形成的多晶金刚石(PCD)球头铣刀表面光洁度进行对比。同时,研究团队还分析了cBN相对于目标表面的滑动滚压方式和方向对加工表层材料流动形态的影响。结果表明:在相同压力下,cBN工具的加工痕迹深度浅于PCD工具,且表层材料成分分布更均匀;尽管形成机制不同,cBN工具获得的表面粗糙度和残余应力与PCD工具相当,通过调控加工倾角和进给方向,实验成功实现了Ra=10 nm的表面粗糙度和高残余压应力,为滑动滚压工艺在高精度加工场景的应用提供了重要技术支撑。

|  |

|  |

上述截图引自[1]。

值得关注的是,上述研究中的残余应力测量工作,依托日本Pulstec制造商生产的X射线残余应力分析仪完成。

2012年,日本Pulstec公司开发出基于全二维面探测器技术和cosα残余应力分析方法的新一代便携式X射线残余应力分析仪——μ-X360系列。该系列设备将X射线研究残余应力的测量速度和精度推到了一个全新的高度,凭借先进的技术原理、优异的测试数据可重复性及便捷的操作体验,一经推出便获得业界的广泛认可与青睐。

经过十余年的技术迭代,μ-X360系列便携式X射线残余应力分析仪设备继μ-X360n,μ-X360s之后,迎来了新的成员:μ-X360J。新款μ-X360J在核心性能上实现进一步突破,通过增大圆形全二维面探测器尺寸,显著提升测试效率,同时优化设备外观设计,兼具科技感与实用性,为用户提供更优质的测量体验。

便携式X射线残余应力分析仪

品牌:日本/Pulstec 型号:μ-X360J

μ-X360J设备可选配机械臂功能,赋能机械自动化,助力工业4.0!

参考文献:

[1]. Surface Finishing Mechanisms of cBN Burnishing Tool Composed of Fine BN Grains for Hardened Die Steel,Int. J. of Automation Technology Vol.19 No.5, 2025,https://doi.org/10.20965/ijat.2025.p0970