芯片“黑匣子”如何透视?NanoTube 纳米 CT破解先进封装监测难题,30 秒快筛 + 超精细成像!

发布日期:2026-01-15

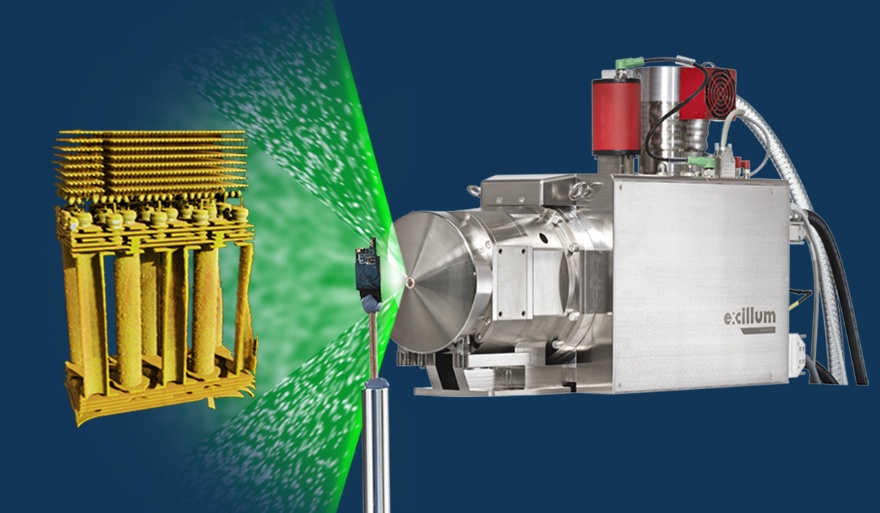

在半导体先进封装技术飞速发展的当下,精密互连、堆叠芯片及埋入式结构等复杂架构日益普及,为电子设备带来性能飞跃的同时,也对研发端的离线失效分析与制造端的在线检测提出了更高的要求,亟需更高效、更高分辨率的检测方案,来加速技术开发并提升良率。基于Excillum Nanotube X射线源优化的纳米CT系统,凭借高亮度、小光斑的核心优势,成功攻克微凸点与混合键合结构无损检测的行业难题,既能实现30秒快速筛查,又能达成亚微米级分辨率的精细成像,精准识别空洞、未连接等缺陷,为高密度封装的质量保障与技术创新提供了强大工具。

Till Dreier and Julius Hållstedt, Excillum

纳米CT技术核心:参数优化与性能突破

X 射线纳米计算机断层扫描(纳米 CT)技术的核心价值在于提供亚微米级分辨率 3D 成像,清晰呈现微凸点、硅通孔、键合线及空洞等内部结构细节。其性能发挥依赖关键参数的精细调控,其中 CT 系统几何结构优化尤为重要,需通过将样品尽可能贴近 X 射线源,实现放大倍率与单位面积 X 射线光子数量的优化,同时保障样品 360 度旋转扫描的可行性。

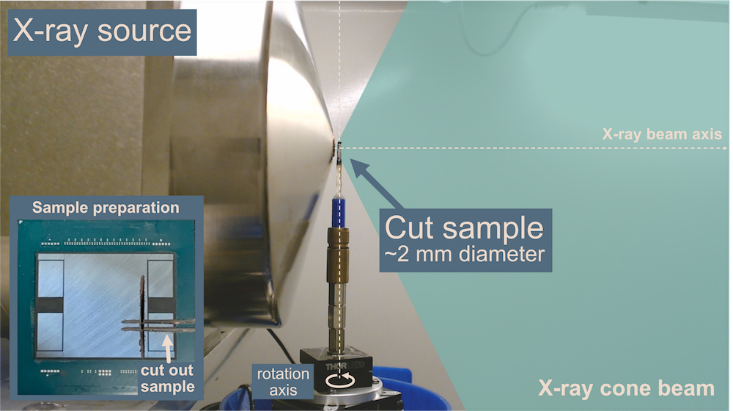

图1展示了一种典型的实验装置:将一个宽度约为2毫米的处理器切割部分紧贴Excillum Nanotube N3 X射线源放置,同时保证其可进行360度旋转[2, 3]。

图1:将小型样品紧贴X射线源放置以实现最大放大倍率。插图中的示例展示了从处理器中切割取样的简易样品制备过程。

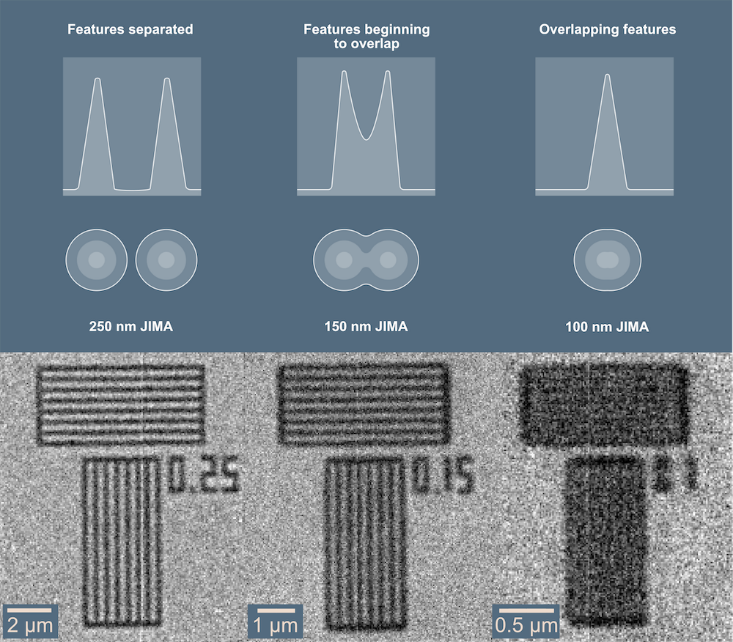

成像系统的衍射极限是分辨率的理论下限,当两个物体间距缩小至临界点时,系统将无法区分二者而呈现融合状态,其原理示意如图2所示。

图2:上图:衍射极限示意图,描述了成像系统可分辨细节的理论下限(摘自文献[1])。当两个物体间距过近时,最终将被识别为单一物体;下图:该效应的实际示例——使用300 nm X射线光斑拍摄的JIMA测试结构图像。间距0.25 μm时结构完全分离;0.15 μm时仍可分辨但存在部分重叠;而0.1 μm米时线条已无法清晰分辨(注:图中采用了不同放大倍率)。

通过 JIMA 分辨率测试标板可直观评估系统性能:使用 300 nm X 射线光斑成像时,250 nm间距结构可完全分离,150 nm间距结构虽部分重叠但仍可分辨,100 nm间距结构则无法清晰区分独立线条与间隔。这一结果印证了经验法则:纳米 CT 的可实现分辨率约为 X 射线光斑尺寸的二分之一。依托 Excillum Nanotube X 射线源的优越性能,结合对系统稳定性与探测器质量的严格把控,该纳米 CT 系统成功突破性能限制,为先进封装检测提供了可靠技术基础[2, 4]。

纳米CT在微凸点成像中的应用

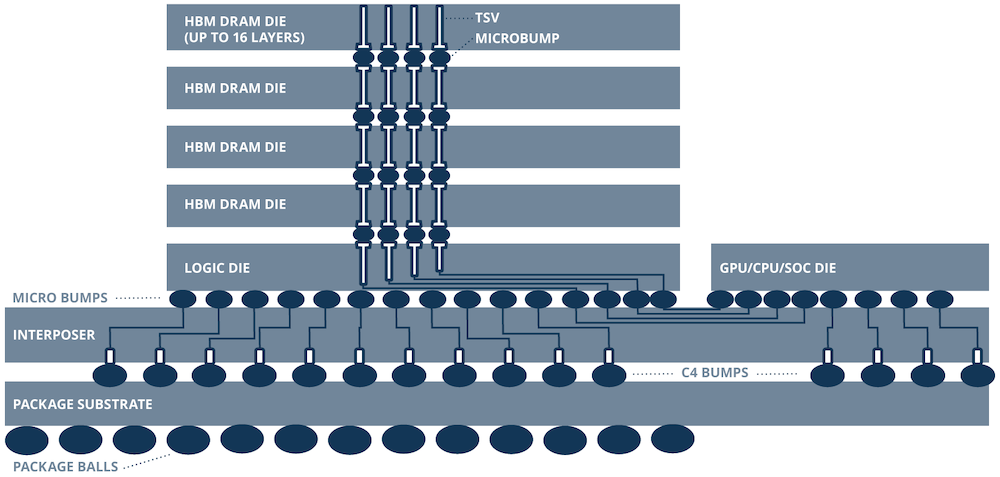

高带宽内存(HBM)是高端系统的关键性技术,其通过三维堆叠DRAM架构,实现了超高速数据传输并降低了功耗。图3示意性地展示了一款采用HBM堆叠的先进封装结构。其性能核心在于深埋于堆叠结构内部、尺寸微小且布局密集的微凸点阵列——这些微米级焊料互连结构通过硅通孔(TSVs)连接堆叠芯片与逻辑芯片,并衔接至中介层。

图3:采用凸点键合互连的HBM内存封装示意图。

针对 HBM 微凸点的检测挑战,Excillum 纳米 CT 系统通过灵活调整扫描参数,实现了多场景检测需求的精准匹配:

快速全景扫描(30秒)

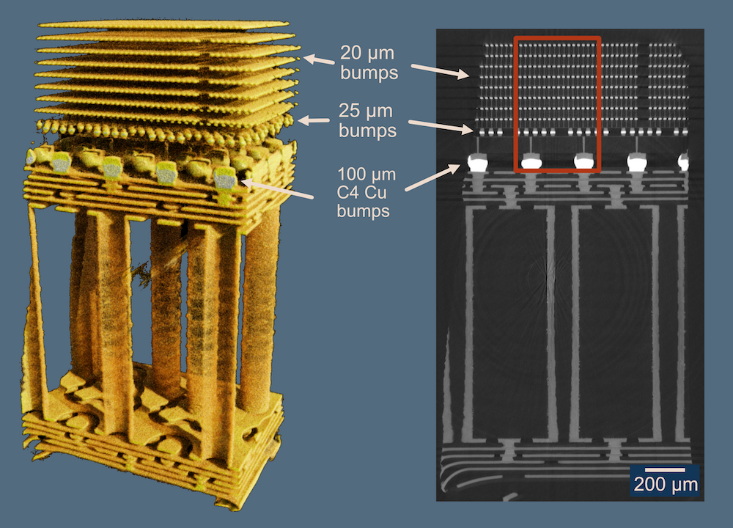

如图4所示,采用2.6 μm体素尺寸扫描,借助高总功率、高 X 射线通量的光源光斑,在 30 秒内完成完整样品的结构全景成像。该分辨率足以实现凸点识别、对准检测及缺失凸点筛查,同时为后续高分辨率扫描提供清晰的感兴趣区域定位,大幅提升检测效率。

图4:快速全景扫描。三维渲染图(左)与虚拟切片图(右),图中同时标示出为更高分辨率研究选定的感兴趣区域。

高分辨率扫描(75分钟)

针对 DRAM 模块中心关键区域,以 600 nm体素尺寸进行高分辨率扫描,获得亚微米级凸块键合分析数据。图5展示了扫描区域的结构,扫描结果清晰呈现了 100 μm C4 凸块、25 μm逻辑芯片-中介层连接凸块及 20 μm DRAM 模块连接凸块的结构细节,可精准识别微凸块内部独立空洞,清晰观察 5 μm硅通孔形态,且支持对凸块键合与内部空洞的分割处理及统计分析[5]。

图5:高分辨率感兴趣区域扫描,清晰呈现硅通孔、接触焊盘及微凸点的结构细节,其中包含亚微米级空洞的精确成像。

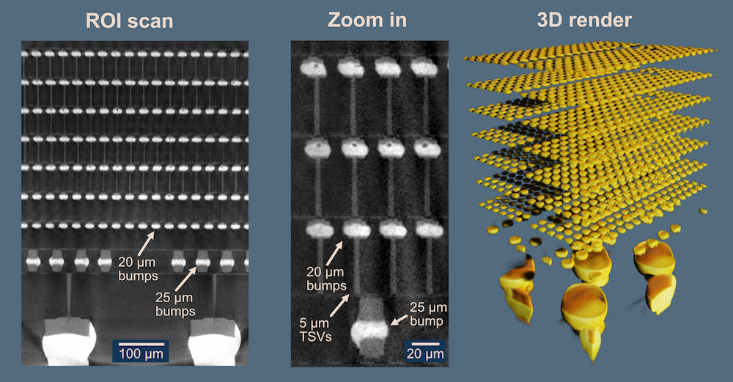

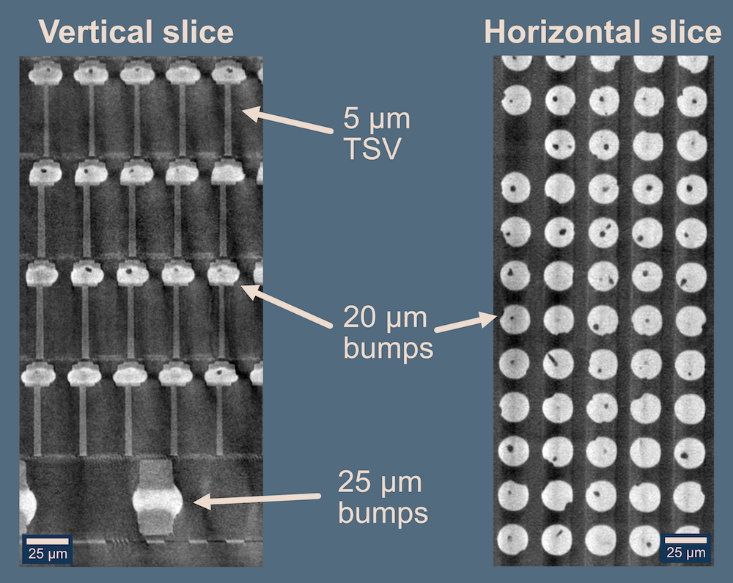

高分辨率扫描(6.25小时)

本实验采用500 nmX射线源光斑,扫描时长略超六小时,最终获得400 nm米的体素分辨率。如图6所示,此测量结果能够清晰呈现硅通孔、接触焊盘及微凸点的内部结构,充分证明了3D X射线成像技术在超高分辨率微小结构成像中的实用价值。

图6:高分辨率虚拟切片图像——纵向穿透HBM堆栈的垂直切片(左)与横向切割两个DRAM模块间单层20 μm微凸点的水平切片(右)。

纳米CT在混合键合成像中的应用

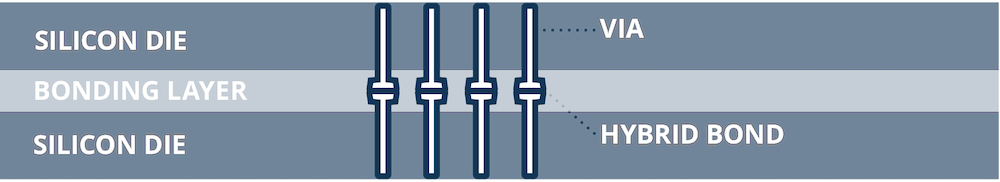

混合键合,亦称铜混合键合,是一种无需焊料的通孔互连技术。其原理如图7所示,通过微铜柱直接连接硅芯片,具有减少工艺步骤、缩小通孔尺寸、提高通孔密度等优势,是下一代三维集成的关键技术。但该技术在良率提升、可靠性保障等方面仍面临挑战,亟需高效的失效分析与工艺控制工具。

图7:混合键合示意图,展示通过铜柱实现两个硅芯片键合的结构。

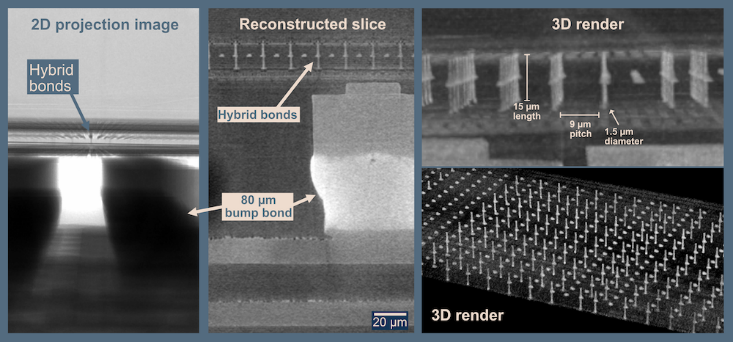

由于混合键合及其连接的硅通孔(TSV)尺寸远小于通孔与微凸点,对三维X射线测量提出了重大挑战。使用Excillum 纳米 CT 系统对 AMD Ryzen 7 5800X3D 处理器内部混合键合结构进行 6 小时扫描,以 300 nm体素尺寸实现精准成像。如下图8所示,通过三维重建的虚拟切片与三维渲染图,清晰呈现了直径 1.5 μm、长度 15 μm、节距 9 μm的混合键合结构,同时准确识别出未连接的键合位置,为该技术的工艺优化与良率提升提供了关键数据支撑。

图8:AMD Ryzen 7 5800X3D处理器内部混合键合结构的成像图,展示了从单张二维投影图像到重建的虚拟切片及三维渲染的全过程。

结论

本文展示了使用Excillum NanoTube作为光源的高分辨率纳米CT技术在应对先进封装关键挑战方面的能力。通过优化扫描设置与极简样品制备流程,实现了快速概览分析与精细结构表征的灵活切换,在先进封装检测领域展现出显著优势:既解决了微凸点、混合键合等核心结构的无损检测难题,又通过亚微米级分辨率成像实现缺陷精准识别,大幅加速失效分析流程,为工艺控制提供可靠保障。

作为支持复杂半导体集成的强大工具,该技术不仅满足当前高密度封装的质量检测需求,更为下一代三维集成技术的创新发展奠定了坚实基础,有望在半导体行业持续发挥关键支撑作用,推动先进封装技术向更高精度、更高可靠性方向迈进。

参考文献:

[1]. T. Dreier and J. Hållstedt, “Unlocking the Mystery of X-Ray Imaging for Electronics and Semiconductor Inspection,” 3D inCites, 23 April 2025. [Online]. Available: https://www.3dincites.com/2025/04/unlocking-the-mystery-of-x-ray-imaging-for-electronics-and-semiconductor-inspection/. [Accessed 24 April 2025].

[2]. T. Dreier, D. Nilsson, J. Hållstedt and J. Wittborn, “X-ray nano-tomography enabling sub-micron resolution failure analysis for advanced packaging,” in International Symposium for Testing and Failure Analysis (ISTFA), San Diego, California, USA, 2024.

[3]. T. Dreier, R. Krüger, G. Bernström, K. Tran-Lundmark, I. Gonçalves and M. Bech, “Laboratory x-ray nano-computed tomography for biomedical research,” Jorunal of Instrumentation, vol. 19, no. 10, p. P10021, 2024.

[4]. T. Dreier, D. Nilsson, J. Hållstedt and S. Hu, “Improved resolution in advanced packaging metrology through advanced nano-focus X-ray sources,” in 25th International Conference on Electronic Packaging Technology (ICEPT), Tianjin, China, 2024.

[5]. T. Dreier, D. Nilsson and J. Hållstedt, “Fast and high-resolution X-ray nano tomography for failure analysis in advanced packaging,” Microelectronics Reliability, vol. 168, p. 115694, 2025.